入门案例

Ⅰ基本介绍

OptumG2 是一款专门用于岩土工程的有限元分析和极限分析软件。借助高效的图形交互界面,用户可以在软件中快速创建任意的程度复杂的有限元模型。 软件的计算内核基于最新的数值优化理论,具有高效率和高精度等优点。

OptumG2 的功能和分析类型包括:

采用极限分析法计算岩土体破坏时极限荷载的严格上限值和下限值

采用强度折减法计算基于强度参数折减系数定义的安全系数

采用弹塑性法计算正常使用状态和施工阶段状态

支持饱和与非饱和土的渗流分析

采用土压力系数法(K0 分析法)计算初始地应力

支持各种结构单元,例如挡墙、锚杆、土工格栅等

对于所有分析类型均支持网格自适应功能

另外,软件自带的参数数据库还提供了一些常见的岩土材料参数和结构单元参数供用户使用。

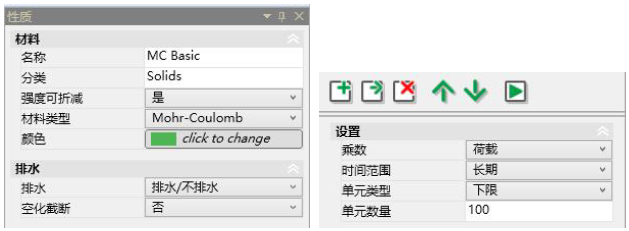

I.I 排水条件和时间范围

OptumG2 可以为每种实体材料指定相应的排水条件,其中共三种排水条件 可选择:排水/不排水、总是排水、无孔的。另外,还可以为每一个工况阶段指 定相应的时间范围,其中共两种时间范围可选择:短期或长期。排水条件和时间 范围的设置确定了材料表现为排水状态还是不排水状态。基本的思路是,一些材料在短期内表现为不排水(例如黏土),而另外一些材料则始终表现为排水(例如砂土)。最后,无孔材料不会产生超静孔隙水压力或其他任何类型的孔隙水压 力,因此无孔材料相当于干燥的总是排水材料。

对于模型内的一个点,判断其排水还是不排水的标准如下表 1 所示。

排水/不排水 | 一直排水 | 无孔的 | |

短期 长期 | 不排水 排水 | 排水 排水 | 排水 排水 |

表1 材料的排水性质由排水条件和时间范围确定

I.II 初始条件

初始应力场和渗流场的确定是大多数岩土分析问题的一个重要组成部分。可以在单独的工况阶段对初始应力和渗流场进行计算,然后再把该工况阶段连接到 主分析工况阶段。这种连接关系可以通过「工况阶段管理器」中的「从」工况阶段来实现。「从」工况阶段的状态将作为其所连接的工况阶段的初始状态。

为了确定初始状态,OptumG2 提供了一个独特的分析类型:初始应力。该分析类型分为以下两个步骤:

1. 渗流分析 – 确定稳定流状态时的渗流场。

2. 初始应力 – 采用土压力系数法(K0 分析法)或重力荷载法计算初始地应力。

步骤2 假定为排水条件,且有两种方法用于计算初始应力状态。具体的计算方法可以在材料参数的「初始地应力」中设置。

1. 重力荷载法:利用材料的弹性和塑性参数进行弹塑性分析时,采用了材料的自重进行计算。

2. K0 分析法:该方法主要目的是找到满足平衡条件和屈服条件的应力分布, 并且最大程度的满足初始应力条件。当选择该方法时,需要指定土压力系数 K0 的值。对于硬黏土,K0 通常取 0.66。在该手册中,除非明确指出,否则默认采用第二种方法(K0 分析法)。

除了在单独的工况阶段中计算初始状态外,当没有指定「从」工况阶段时,也可以由软件自动计算初始状态。此时,上述「初始应力」分析中提到的两个步骤将依次进行。对于「弹性分析」和「弹塑性分析」,则只进行第一步,第二步 仅仅是指定时间范围(短期或长期)的弹性或弹塑性分析本身。我们强烈建议在 最终的计算结果中对初始应力进行检查。如果对计算结果表示怀疑,那么可以在 单独的工况阶段中分析初始状态。通常,单独分析初始状态所需要的时间成本几 乎可以忽略不计,同时,如果多个不同的分析均采用同样的初始状态,这样做反而可以大大节省时间。

更多关于计算初始应力的理论说明可以查询《分析手册》。

I.III 快捷键

OptumG2 中的快捷键主要有:

Ctrl+A 全选

Ctrl+C 复制

Ctrl+V 粘贴

Ctrl+M 移动

Ctrl++ 放大

Ctrl+- 缩小

Ctrl+Q 适合窗口

Ctrl+Z 撤销

Ctrl+Y 重做

Ctrl+S 保存

Ctrl+shift 平移

Tab 重新定义正交线参考点

Exit 取消绘图工具(点、线等)

Del 删除所选对象(点、线等)

II 入门案例

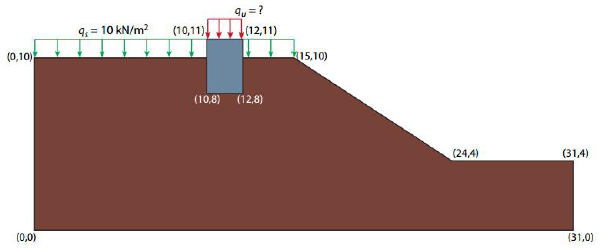

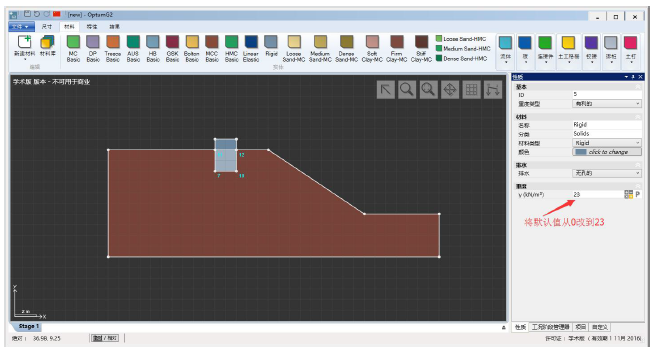

下面通过一个简单的案例介绍采用「极限分析」法分析问题的具体步骤。该 案例主要分析一个位于黏性土边坡顶部的浅基础的承载力,即可作用在基础上的 最大荷载 qu (kN/m2)),如图 1 所示。坡顶作用有大小为 qS = 10 kN/m2 的荷载。土 体采用 Mohr Coulomb 本构模型,黏聚力 c = 10 kPa,内摩擦角ϕ= 20◦,重度γ= 20 kN/m3。浅基础为重度γ= 23 kN/m3 的刚体。

图1 位于坡顶的浅基础

在传统的有限元分析方法中,基础承载力的确定通常采用增量弹塑性分析得 到,即作用在基础上的荷载从零逐渐增大到某一个值,使得基础的位移足够大, 并认为此时地基已经破坏,那么该值即为基础承载力。OptumG2 可以进行这样 的增量弹塑性分析,但是这种分析往往非常耗时,因此,在该案例中,我们采用 一种更直接的方法来求解基础的承载力,即极限分析方法。在求解极限状态方面, 极限分析具有远远高于增量弹塑性分析的计算效率。

II.I 尺寸

启动 OptumG2 后,软件默认选择「尺寸」工具栏。该工具栏中包括了各种 定义和绘制几何图形的工具,如图 2 所示。

图2 「尺寸」工具栏

首先使用「线」工具定义边坡模型的几何尺寸:

1. 在「尺寸」工具栏中左键点击「线」工具。

2. 将光标放在坐标(0,0)处,左键单击,即定义了第一个点。

3. 在定义下一个点之前,可以在输入模式之间进行切换。OptumG2 提供了两种输入模式:相对坐标输入和绝对坐标输入(如图3 所示)。

对于相对坐标输入模式(默认),x 和坐标是相对于上一个点的坐标的。对于图1 中的模型,如果沿逆时针方向输入,则依次输入以下相对坐标:(31,0),(0,4),(- 7,0),(-9,6),…可以在键盘上按回车键或单击鼠标左键来确认每个点的输入。

如果想要直接输入图 1 中所显示的绝对坐标,在软件窗口左下角处通过「绝 对/相对」按钮将输入模式切换为绝对坐标输入。只有定义了第一个点之后,才能使用「绝对/相对」按钮。

可以随时通过位于「尺寸」工具栏或画布右上角的「适合窗口」按钮缩放模型至合适的大小。

图3 相对坐标输入模式(左图)和绝对坐标输入模式(右图)

下一步,定义基础。可以通过矩形工具快速完成基础的定义。选择矩形工具,将鼠标光标移动到位置(10,8),单击左键定义基础左下角的点,然后移动 光标到位置(12,11),点击左键定义基础的第二个点。软件会自动分割基础和坡 顶面的交叉线,用户可以删除该交叉线(选择交叉线,按 Delete 键,或者右键单 击交叉线,在弹出菜单中选择“删除”),也可以保留。

图4 基础定义完成后,删除了坡顶面和基础相交部分自动创建的交叉线

II.II 材料

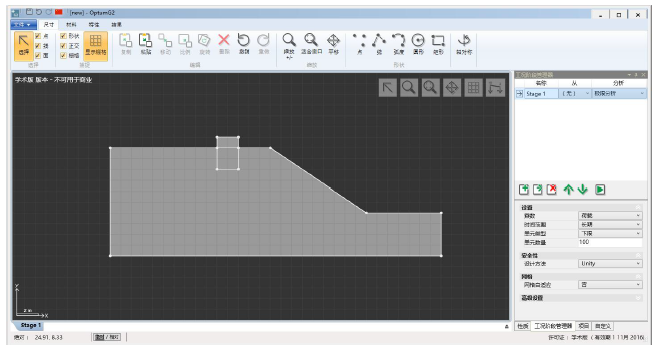

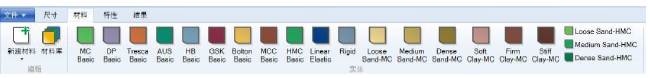

定义和指定材料之前,请先切换至「材料」工具栏(如图 5)。

图 5 材料工具栏(这里只显示了实体材料)

对于当前案例,土体材料我们选择预定义的「硬黏土-摩尔库仑」(Firm Clay-MC)材料。基础材料我们选择预定义的「刚体」(Rigid)材料。

指定土体材料的步骤如下:首先左键单击选择模型中的土体分区(灰色), 选中后,相应分区会变为洋红。然后,在「材料」工具栏中点击选择 Firm Clay-MC 材料,即完成材料指定操作。同样的,选中基础分区,再点击选择 Rigid 材料。 结束材料指定只要在模型区域外画布的任意位置单击鼠标即可。

修改材料参数首先需要在「材料」工具栏中选择相应的材料,或者点击选择已经指定相应材料的分区,接下来即可在软件界面右侧的「性质」面板中修改相 应的材料参数。

这里需要注意的一点是,对于基础的重度,即刚性材料的重度,需要将其默认值 0kN/m3 修改为 23kN/m3。点击选中基础分区,然后在右侧的性质面板中修改重度为 23kN/m3(如图 6)。

图 6 指定材料后的模型

II.III 荷载

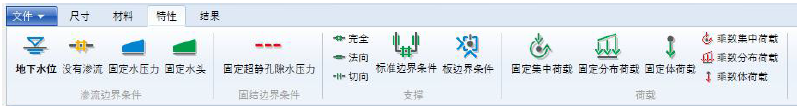

添加荷载之前,请先切换至「特性」工具栏(如图 7)。

图7 「特性」工具栏(部分)

除了软件默认自动考虑的重力荷载外,该案例还包含其他两种荷载:

1. 作用于坡顶上,荷载值固定,大小为 10 kN/m2 的分布荷载。

2. 作用于基础上,荷载值变化,其极限值对应于地基破坏的分布荷载。

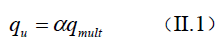

在 OptumG2 中,这两种荷载被分别称之为固定荷载和乘数荷载(如图7)。 固定荷载在分析过程中始终不变,而乘数分布荷载则是从初始值逐渐增加到结构 破坏时对应的破坏荷载(极限荷载)。极限荷载除以乘数荷载得到的放大系数可 以称之为破坏系数。如果破坏系数用表示,那么极限荷载由下式计算得到:

其中: qmult 为乘数荷载。

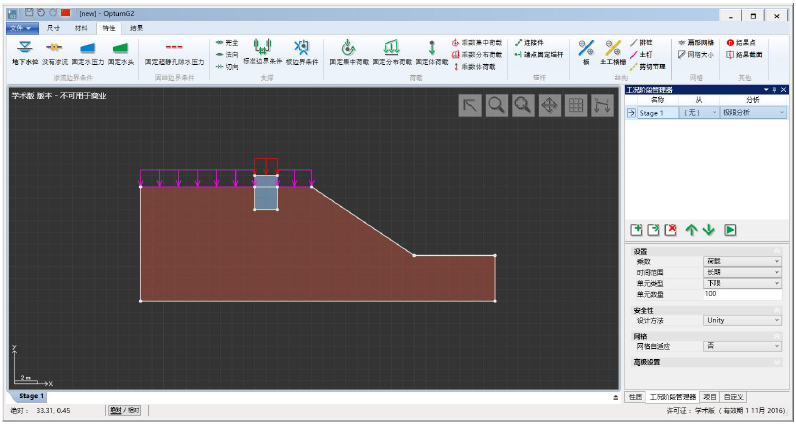

添加荷载步骤如下:首先点击选中定义基础顶面的线段,然后在「特性」工具栏中点击选择乘数分布荷载,在右侧「性质」面板中设置分布荷载起点和终点y 向的荷载大小均为-1kN/m2,x 向荷载大小均为 0kN/m2。 接下来,选择基础左侧的坡顶面线段,按住 shift 键,选择基础右侧的坡顶面线段,此时,两条线段均处于选中状态。然后在「特性」工具栏中点击选择固 定分布荷载,此时坡顶面相应位置便会添加固定分布荷载(如图8)。最后,在右侧「性质」面板中设置均匀分布荷载大小为-10kN/m2。结束荷载添加只要在模 型区域外画布的任意位置单击鼠标即可。

图 8 添加荷载后的模型

II.IV定义边界条件

在对模型进行分析之前,还要定义边界条件。在「特性」工具栏中,选择支 撑形式“标准边界条件”(如图 9)即可。

注:可根据实际工程项目来选择相应边界条件。

图 9 定义边界条件

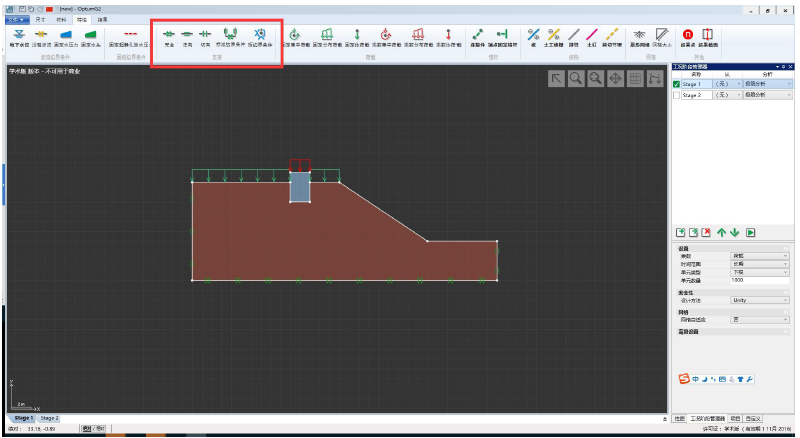

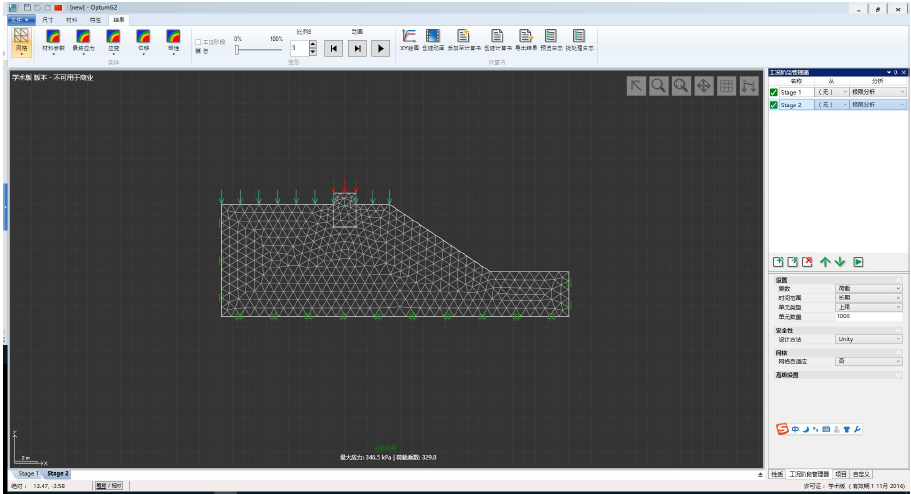

II.V 分析

接下来对模型进行分析。分析方法可在「工况阶段管理器」中进行选择,如图 9 中软件界面的右侧。软件默认选择“极限分析”方法,也是本案例中将要采 用的分析方法。

对于每一种分析方法,都可以在「工况阶段管理器」面板的下方对其相关参 数进行设置(如图 8)。对于本案例,我们主要关心以下两个设置:

1. 采用的单元类型(“设置”栏下的“单元类型”,默认=下限)。

2. 采用的单元数量(“设置”栏下的“单元数量”,默认=100)。 对于单元类型,采用默认值“下限”单元。计算结果即为极限荷载的严格下限值。

单元数量修改为 1000。

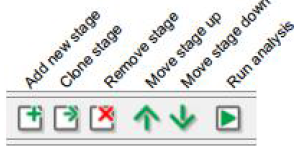

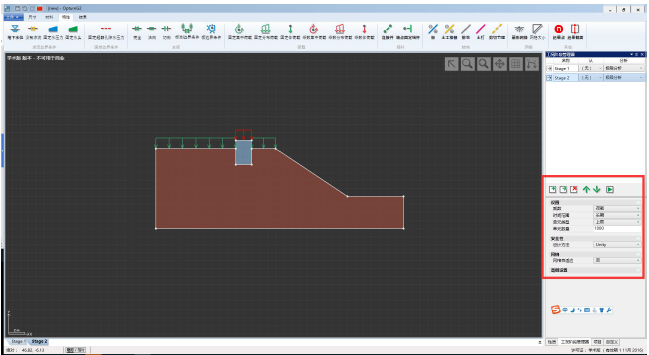

另外,除了下限值,我们还可以计算极限荷载的上限值。首先,选择当前工况阶段,点击“复制(Clone)按钮”(工况阶段控制栏左起第二个按钮,如图9 所示),则创建了一个和当前工况阶段一模一样的新工况阶段。在新工况阶段中, 单元类型选择“上限”,单元数目设置为 1000,如图11 所示。

图 10 工况阶段控制栏

图 11 复制工况 1,修改单元类型和单元数量

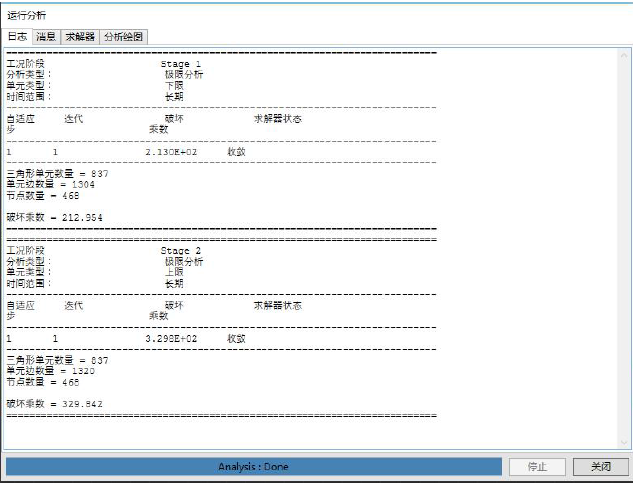

至此,我们共创建了两个工况。点击工况阶段控制栏上的“分析”按钮(如图 10),软件即开始进行分析,并在分析日志中显示分析过程和分析结果(如图 12)。

图 12 分析日志

计算结果总结如下:

破坏乘数下限值为 213.0,因此极限荷载下限值 qu,LB = 213.0 kN/m2

破坏系数上限值为 329.8,因此极限荷载上限值 qu,UB = 329.8 kN/m2

因此,极限荷载的真实值为

也就是说,极限荷载(破坏荷载)的近似值为上限值和下限值的平均值 qu = 271.4kN/m2,且其和真实值的误差不会超过 21.5%。该近似值可能偏安全也可能 偏不安全,但是最大误差不会超过 21.5%。最大误差的值可以通过增加单元数量 或采用网格自适应来降低,也可以两种方法联合使用。本手册中的许多例子都使 用了这些方法来提高计算精度。

II.VI 结果

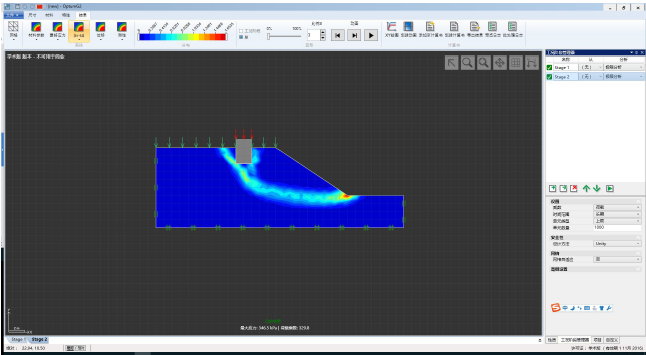

关闭分析日志窗口后,软件会自动切换到「结果」工具栏,如图 13 所示。

图 13 分析结果

默认显示的是网格划分结果。需要注意的是,OptumG2 中并不需要在单独 的工况阶段中划分网格,网格划分是自动包含在分析过程中的。使用「结果」工 具栏中不同的工具可以显示各种分析结果。如图 14 所示为「应变」工具下选择 的偏应变|ε1−ε3 |的分布云图。

图 14 「应变」工具下选择的偏应变|ε1 − ε3|的分布云图