OptumG2案例:填方堆载对附近桩基的影响——湖南某工厂

项目名称:湖南某工厂桩基设计

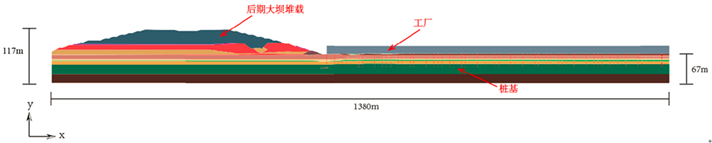

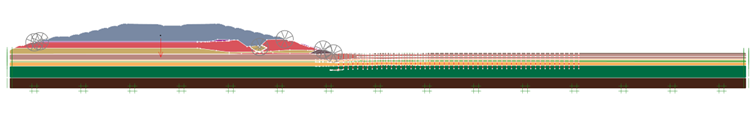

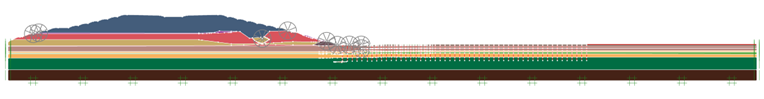

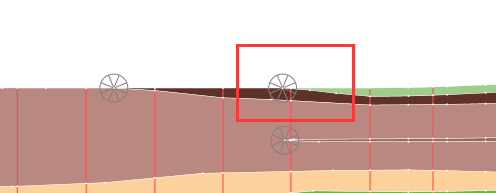

使用软件:OptumG2

分析内容:拟建工厂旁已有约600m*1200m的大型填方堆载,已堆载高度约16m,预计未来10年来堆载高度达到50m。工厂外墙据填方坡脚仅40m,最近的桩基据坡脚仅48m。分析未来堆载达到50m是地基承载力情况以及对工厂桩基产生的水平附加荷载。剖面模型如下图:

分析思路和计算结果:

工况阶段1:初始地应力分析

工阶段说明:分析未进行堆载前现场的初始地应力。

基本模型:初始应力计算

初始应力分析: 初始竖向应力

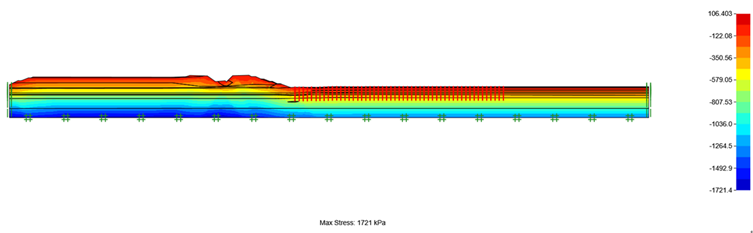

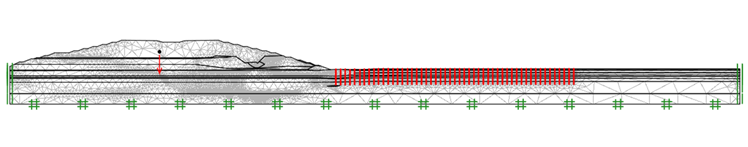

工况阶段2:极限状态分析

工阶段说明: 后期堆载部分采用没有重度的刚性材料模拟,并增加乘数体荷载(基准:-1kN/m3),逐渐增大体荷载的大小直到破坏。这里已堆积部分岩土体采用原始材料,即考虑已堆积部分在无支护条件下的破坏。分析方法采用极限分析下限法。

基本模型:极限状态分析

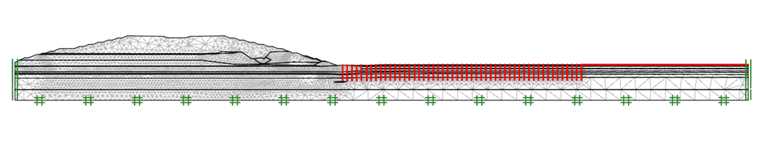

极限状态分析: 网格划分

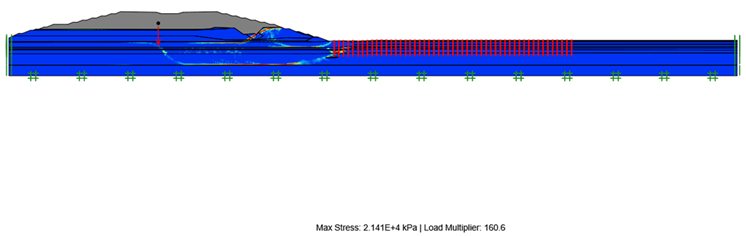

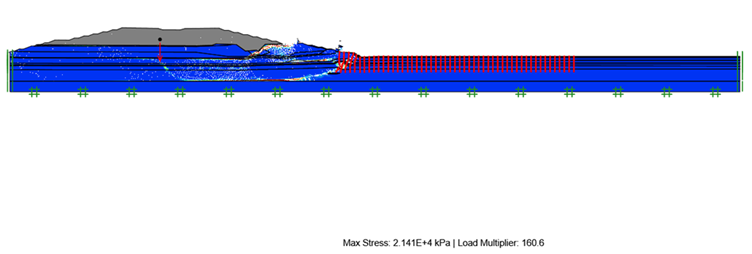

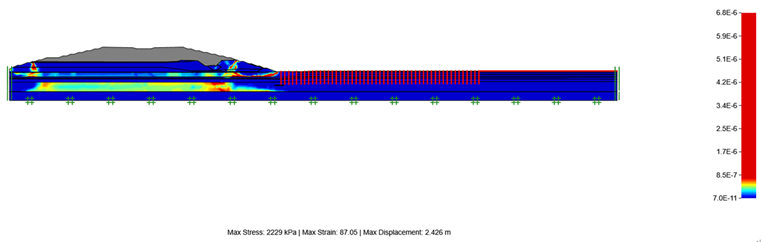

极限状态分析: 极限状态时的破坏面,剪切耗散分布

极限状态分析: 极限状态时的破坏变形图

总结

最终破坏时的乘数大小为160.6,即新增堆载部分的重度为160.6kN/m3时地基才会发生破坏。土体重度通常取20kN/m3(偏保守),地基承载力特征值和极限值之间的安全系数通常取2,因此堆载后的安全系数大小为 Fs=160.6/20/2=4.015,即完全堆载后并不会发生地基破坏。

软件找到的破坏模式中可以看出右侧坡脚和距离坡脚约40m处出现明显的破坏面剪出口,滑动面最大深度达到粉质粘土7和粉土8的接触面,并沿该接触面分布。

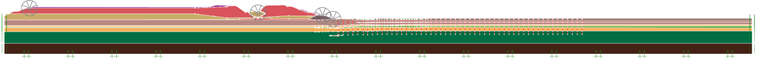

工况阶段3:弹塑性分析

工阶段说明:后期堆载部分采用重度20kN/m3的刚性材料模拟,其他材料同已有勘察数据,采用Mohr-Coulomb本构模型。模型在每根桩的位置添加一个竖向截面(桩间距按9m考虑),用于读取该处应力和应变数据。分析方法采用有限元弹塑性分析。

基本模型:弹塑性分析

弹塑性分析: 网格划分

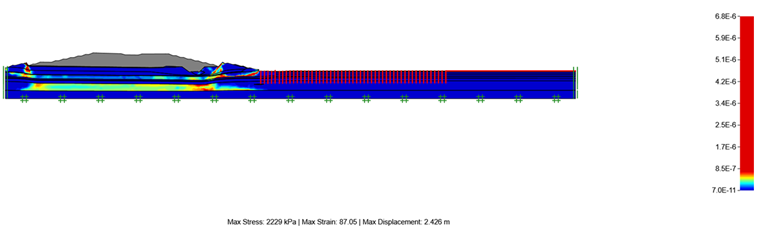

弹塑性分析: 潜在破坏面,塑性乘数分布

弹塑性分析: 结构变形图,塑性乘数分布

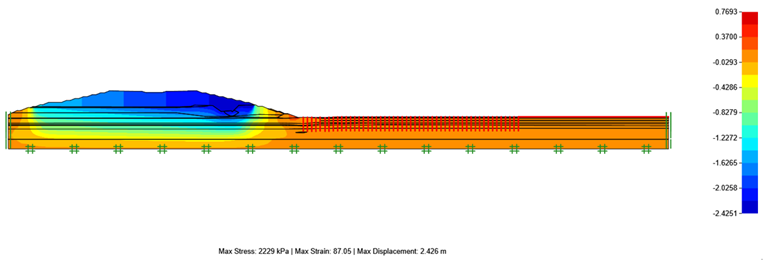

弹塑性分析: 竖向位移

弹塑性分析: 水平位移

弹塑性分析: 水平应力

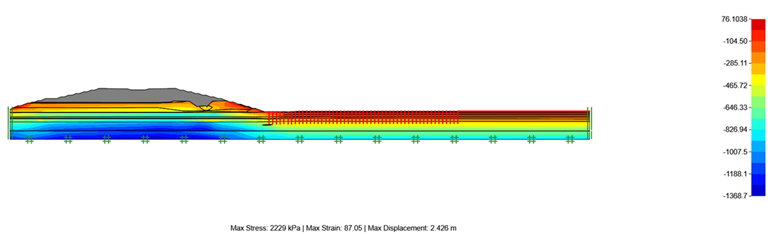

厂区地表沉降变化

图中离坡脚最近处的地表隆起高度约为0.1m,随着远离坡脚,隆起程度逐渐降低,直至距离坡脚约460m处趋近于零。图中有两处变化不符合此规律:

1)一处是距离坡脚约45m处,地表陡然隆起到接近0.33m,原因在于此处地层坡面有一个尖角,导致应力集中,因为出现了很大的变形,如下图。由于地层测量的误差,此处计算误差为数值计算方法引起,可以忽略。

2)另一处是厂区东面边界处再次出现了约0.01m左右的隆起,这是由于边界效应引起的,并不符合实际情况,可以忽略。

厂区地表水平位移变化

图中离坡脚最近处的地表水平位移约为0.34m,随着远离坡脚,水平位移逐渐降低,直至距离坡脚约300m处趋近于零。

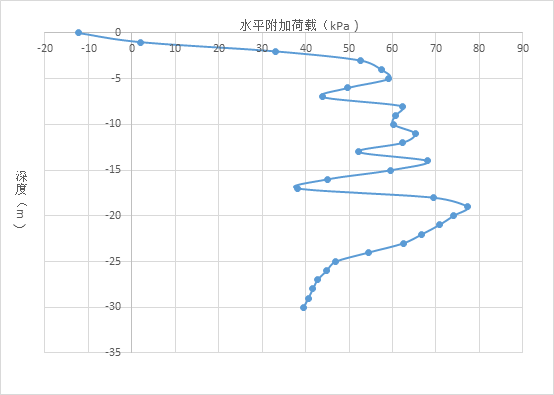

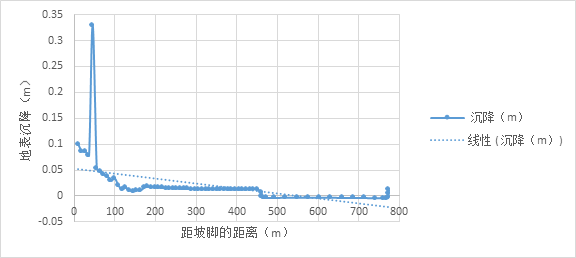

厂区桩基水平荷载增量的计算

计算说明:利用软件中提供的「结果截面」功能,分别读出桩位置在初始地应力阶段和弹塑性分析阶段的地基水平应力,利用两者之差求解得到堆载后桩基受到的水平荷载。

这里给出距离坡脚46m处的水平应力增量如下图: